产品世界

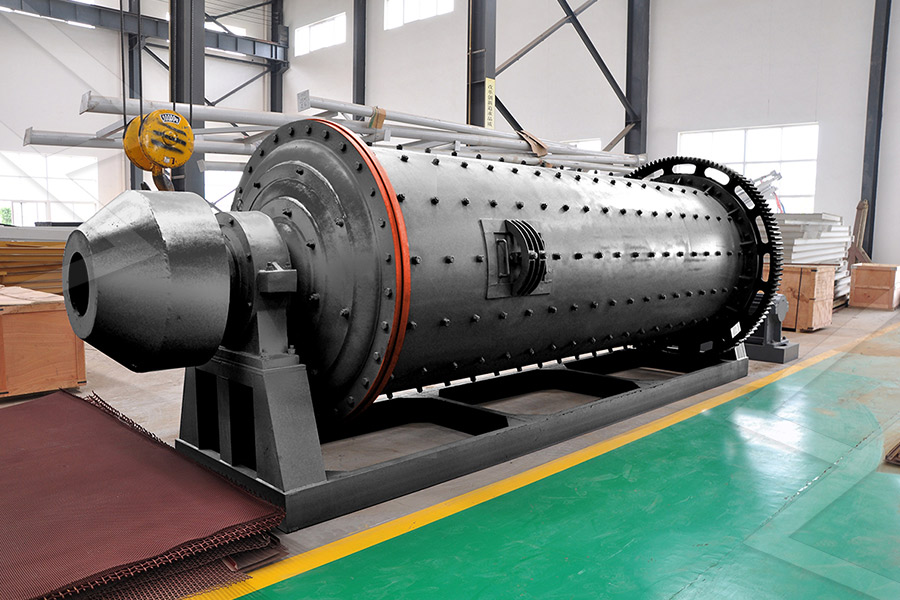

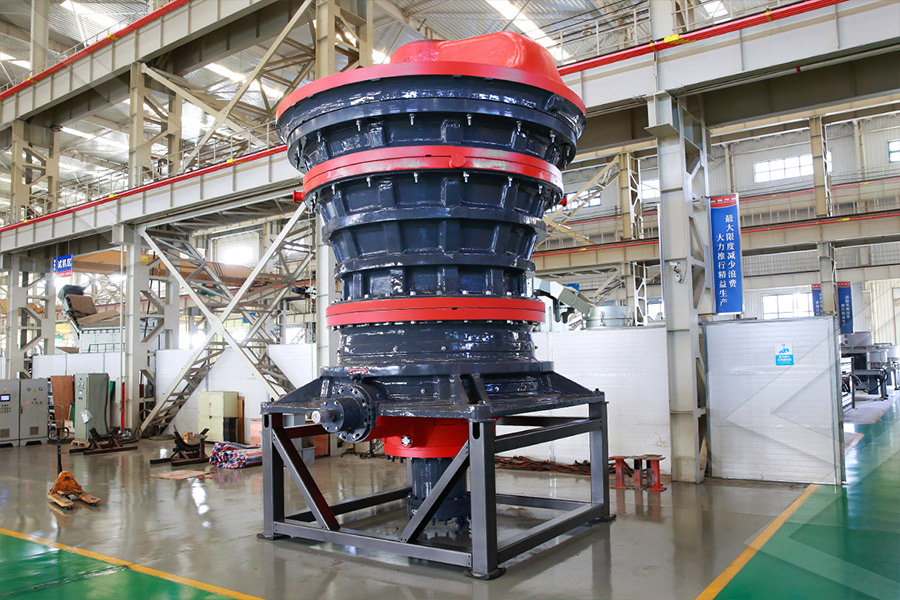

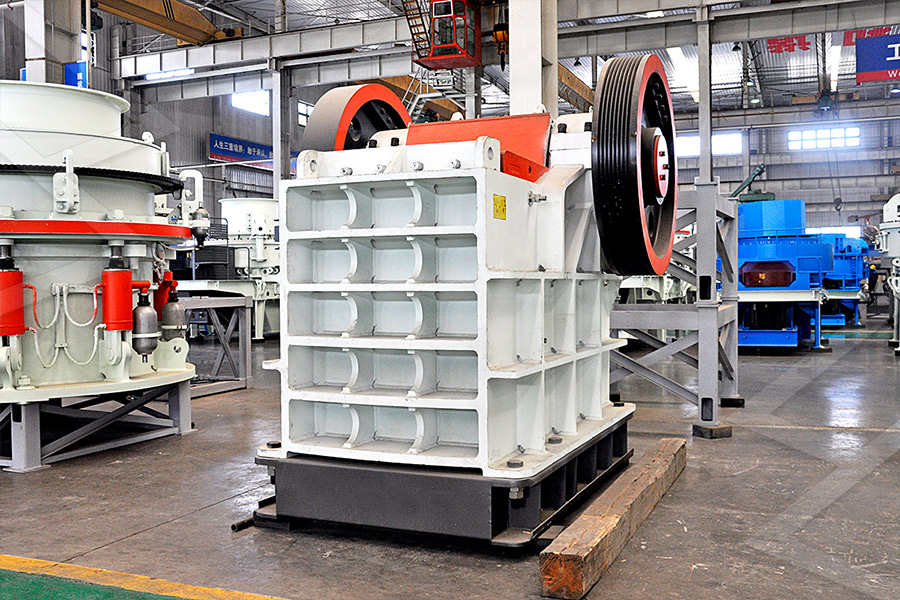

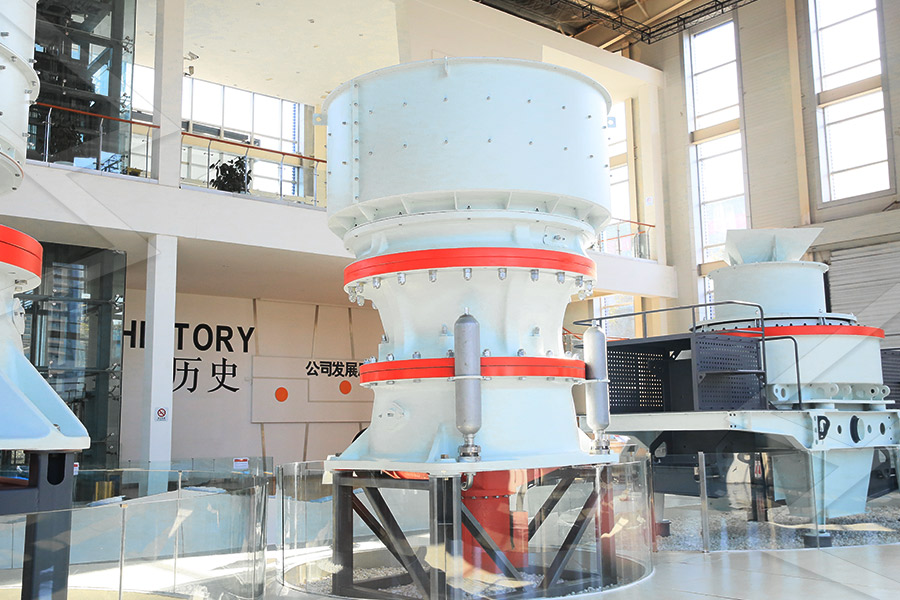

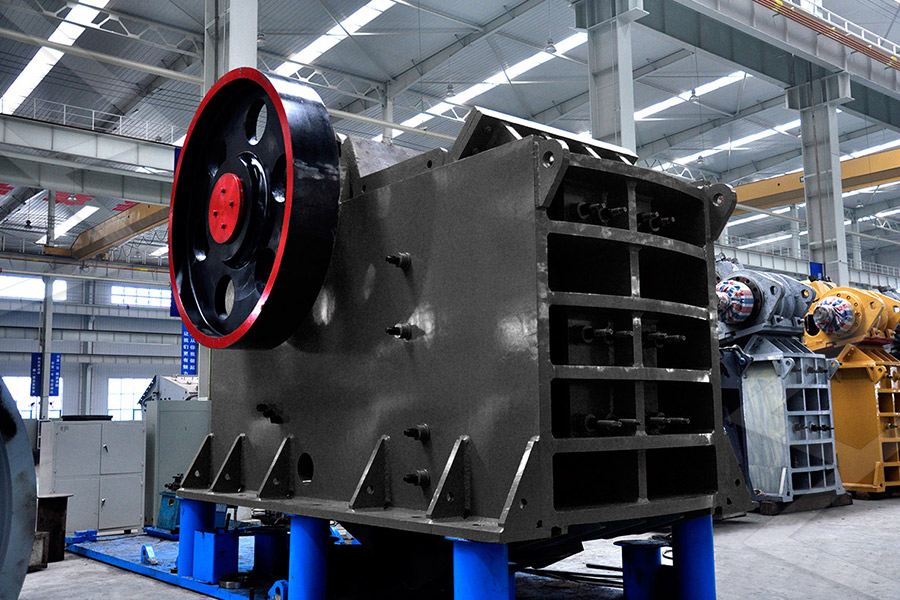

产品系列完备,打通粗碎、中碎、细碎和超细碎作业

VSI家族与VU骨料优化系统共担精品机制砂制备重任

超精密磨削

2021-10-08T02:10:38+00:00

2021-10-08T02:10:38+00:00

超精密磨削技术及其应用 知乎

所谓超精密加工,就是利用细粒度的磨粒和微粉对黑色金属、硬脆材料等进行加工,以得到高加工精度和低表面粗糙度值。 超精密磨削是以超硬磨料砂轮为主要加工工具,在超精 所谓超精密加工,就是利用细粒度的磨粒和微分对黑色金属、硬脆材料等进行加工,以得到高加工精度和低表面粗糙度值。 超精密磨削是以超硬磨料砂轮为主要加工工具,在超精 超精密磨削技术及其应用 超精密磨削是指加工精度达到01μm 以下、表面粗糙度低于0025 μm法,是一种亚微米级的加工方法,并正向纳米级发展,适宜于对钢伙材料及陶瓷、玻璃等使观材料的加工。 精密和超精密磨削加工技术百度百科

超精密磨削PPT课件百度文库

(1) 精密砂轮磨削 利用粒度为60#~80#的砂轮,经过精细修整后进行 磨削,其加工精度可达1um,表面粗糙度可达Ra0025 um,通常可 在精密磨床上加工。 (2) 超精密砂轮磨削 通常是 超精密砂类磨削通常是指利用粒度类W40~W5的金类石、立方Ra0025~0008um的加工表面,类类上是超硬磨料微粉砂类超精密磨削。 由于所磨削的表面光亮如类,光彩照人,又 第4章超精密磨削(康仁科)大连理工大学 豆丁网f43 超硬磨料砂轮精密磨削 超硬磨料砂轮目前主要有金刚石砂轮和 立方氮化硼 (CBN)砂轮,并用来对难加 砂轮, 立方氮化硼 砂轮 工材料进行精密磨削。 工材料进行精密磨削。 金刚石微粉 第4章 超精密磨削(康仁科)大连理工大学百度文库

超精密磨床的特点是什么 其磨削精度非常高加工工艺砂轮

超精密磨削工艺的目标是为电子和光学行业以及天文应用生成具有高表面光洁度、高形状精度和表面完整性的零件。 超精密磨削工艺是一种超精细切削加工工艺,超精密磨削是 精密和超精密磨削是一种极薄切削,是在晶体内部进行磨削,其去除的加工余量很小,很可能与工件所要求的精度数量等级相当。 2、精密和超精密磨削的应用 (1)磨削钢铁及 精密和超精密磨削的特点及应用是什么资讯超硬材料网 磨削的背向磨削力大 因磨粒负前角很大,且切削刃钝圆半径rn较大,导致背向磨削力大于切向磨削力,造成砂轮与工件的接触宽度较大会引起工件、夹具及机床产生弹性变形,影响加工 超精密磨削工艺方法百度知道

精密与超精密加工现状与发展趋势 知乎

超精密磨削是在一般精密磨削基础上发展起来的一种镜面磨削方法,其关键技术是金刚石砂轮的修整,使磨粒具有微刃性和等高性。 超精密磨削的加工对象主要是脆硬的金属材料、 (1) 精密砂轮磨削 利用粒度为60#~80#的砂轮,经过精细修整后进行 磨削,其加工精度可达1um,表面粗糙度可达Ra0025 um,通常可 在精密磨床上加工。 (2) 超精密砂轮磨削 通常是指利用粒度为W40~W5的金刚石、立方 氮化硼等超硬微粉磨料砂轮,经过精细修整或在线修整在超精密磨 床上进行磨削,可获得低于或等于01um的加工精度,表面粗糙度为 超精密磨削PPT课件百度文库 所谓超精密加工,就是利用细粒度的磨粒和微分对黑色金属、硬脆材料等进行加工,以得到高加工精度和低表面粗糙度值。 超精密磨削是以超硬磨料砂轮为主要加工工具,在超精密机床上实施超微量切除加工(单刀进给深度一般为001um1um)。 超精密磨削是一个系统工程,其组成部分包括被加工材料、超精密机床、超硬磨料砂轮、超精密加工 超精密磨削技术及其应用

第4章 超精密磨削(康仁科)大连理工大学百度文库

f43 超硬磨料砂轮精密磨削 超硬磨料砂轮目前主要有金刚石砂轮和 立方氮化硼 (CBN)砂轮,并用来对难加 砂轮, 立方氮化硼 砂轮 工材料进行精密磨削。 工材料进行精密磨削。 金刚石微粉砂轮磨削主要是基于微切削 作用的微量去除来达到低表面粗糙度值, 作用的微量去除来达到低表面粗糙度值, 是一种采用固结微粉磨料进行精密加工 的新方法。 的新方法。 44 超精密磨削 超精密磨削是近年来发展起来的最高加工精度、最低表面粗糙度的砂轮磨削方法。 一般是指加工精度达到或高于01μm,表面粗糙度低于Ra0025μm,是一种亚微米级、纳米级的砂轮磨削加工方法。 镜面磨削一般是指加工表面粗糙度达到Ra002001μm,表面光泽如镜的磨削方法,它在加工精度的含义上不够明确,比较强调了表面 第4章超精密磨削(康仁科)大连理工大学公开课件(讲义 超精密磨削是当代能达到最低磨削表面粗糙度值和最高加工精度的磨削方法。 超精密磨削去除量最薄,采用较小修整导程和吃刀量来修整砂轮,是靠超微细磨粒等高微刃磨削作用,并采用较小的磨削用量磨削。 超精密磨削要求严格消除振动,并保证恒温及超净的工作环境。 超精密磨削的光磨微细摩擦作用带有一定的研抛作用性质。 二 超精密磨削的特点 精密和超 精密和超精密磨削机理百度文库

精密与超精密磨削的发展现状数控机床市场网

精密和超精密磨削技术在各方面均取得迅速发展,已成为先进制造技术的关键技术之一 在今的研究中应着重关注以下几个问题: 1) 超精密磨削的基本理论和工艺研究,着重研究多颗粒磨削机理、磨削表面生成及影响因素等; 2) 开发高精度、高性能、高自动化的加工机械及测试装置的移动导向机构及轴承; 3) 目前ELID 镜面磨削技术存在的问题是向高速 精密与超精密磨削的机理与普通磨削有一些不同之处: 1)超微量切除。 应用较小的修整导程和修整深度精细修整砂轮,使磨粒细微破碎而产生微刃。 一颗磨粒变成多颗磨粒,相当于砂轮粒度变细,微刃的微切削作用就形成了低粗糙度。 2)微刃的等高切削作用。 微刃是砂轮精细修整而成的,分布在砂轮表层同一深度上的微刃数量多,等高性好,从而 高端制造的精密磨削技术资讯超硬材料网第3章 超精密切削加工 31 超精密切削的 60年代初,由于宇航用的陀螺,计算机用的磁 鼓、磁盘,光学扫描用的多面棱镜,大功率激 光核聚变装置用的大直径非圆曲面镜,以及各 种复杂形状的红外光用的立体镜等等各种反射 镜和多面棱镜精度要求极高,使用磨削、研磨、 抛光等方法进行加工,不但 超精密切削加工【优秀完整版】百度文库

超高速加工与超精密加工的介绍与国内外现状了解腾讯新闻

超高速加工技术是指采用超硬材料的刃具,通过极大地提高切削速度和进给速度来提高材料切除率、加工精度和加工质量的现代加工技术。 超高速加工的切削速度范围因不同的工件材料、不同的切削方式而异。 目前,一般认为,超高速切削各种材料的切速范围为:铝合金已超过1600m/min,铸铁为1500m/min,超耐热镍合金达300m/min,钛合金 苏州新云超精密技术有限公司成立于2011年,位于苏州昆山,在深圳设立有办事处,公司致力于研发、生产和销售各种超精密纳米车削加工设备、超精密激光加工设备,并有代加工服务及超精密检测服务。 目前开发的多款 苏州新云超精密技术有限公司官方网站(1) 精密砂轮磨削 利用粒度为60#~80#的砂轮,经过精细修整后进行 磨削,其加工精度可达1um,表面粗糙度可达Ra0025 um,通常可 在精密磨床上加工。 (2) 超精密砂轮磨削 通常是指利用粒度为W40~W5的金刚石、立方 氮化硼等超硬微粉磨料砂轮,经过精细修整或在线修整在超精密磨 床上进行磨削,可获得低于或等于01um的加工精度,表面粗糙度为 Ra0025~0008um的 超精密磨削PPT课件百度文库

超精密磨削与仿真技术澎湃号湃客澎湃新闻The Paper

传统的磨削方法采用微小磨具进行超精密磨削加工,加工效率低,砂轮磨损严重,需要进行多次繁琐的砂轮修整,不仅降低加工效率,而且增加编程和对刀过程,加工难度大。 因此,开发高效率的磨削加工方法具有很高的研究价值。 与传统的加工方法相比,本文采用成形砂轮进行复映磨削加工,能够极大地提高加工效率。 采用成型磨削加工,需要在砂轮上修整出和柱面微 f43 超硬磨料砂轮精密磨削 超硬磨料砂轮目前主要有金刚石砂轮和 立方氮化硼 (CBN)砂轮,并用来对难加 砂轮, 立方氮化硼 砂轮 工材料进行精密磨削。 工材料进行精密磨削。 金刚石微粉砂轮磨削主要是基于微切削 作用的微量去除来达到低表面粗糙度值, 作用的微量去除来达到低表面粗糙度值, 是一种采用固结微粉磨料进行精密加工 的新方法。 的新方法。 f431超硬砂轮精密 第4章 超精密磨削(康仁科)大连理工大学百度文库 超精密磨削的特点 (1)超精密磨床是关键(高精度、高刚度、高稳定性、微量进给装置、计算机数控等)。 (2)是超微量切除加工或超薄切削,一般采用金刚石砂轮; (3)超精密磨削是一个系统工程,影响因素很多; 砂带磨削的特点 (1)弹性磨削;砂带与工件柔性接触,磨粒载荷下,且均匀,工件受力、热作用小,加工质量好; (2)冷态磨削(散热时间长、切削 超精密磨削和镜面磨削的工艺特点

精密与超精密磨削的发展现状数控机床市场网

精密和超精密磨削技术在各方面均取得迅速发展,已成为先进制造技术的关键技术之一 在今的研究中应着重关注以下几个问题: 1) 超精密磨削的基本理论和工艺研究,着重研究多颗粒磨削机理、磨削表面生成及影响因素等; 2) 开发高精度、高性能、高自动化的加工机械及测试装置的移动导向机构及轴承; 3) 目前ELID 镜面磨削技术存在的问题是向高速回转的砂轮供电非常困 第3章 超精密切削加工 31 超精密切削的 60年代初,由于宇航用的陀螺,计算机用的磁 鼓、磁盘,光学扫描用的多面棱镜,大功率激 光核聚变装置用的大直径非圆曲面镜,以及各 种复杂形状的红外光用的立体镜等等各种反射 镜和多面棱镜精度要求极高,使用磨削、研磨、 抛光等方法进行 超精密切削加工【优秀完整版】百度文库 半导体单晶硅片是集成电路制造的主要支撑材料,超精密磨削加工效率高、可稳定获得高面形精度和表面质量,已成为大尺寸硅片加工不可或缺的关键技术。 但是,我国硅片超精密磨削技术与装备的整体水平相对落后,对相关基础理论和核心技术缺乏系统研究,致使大尺寸硅片的磨削装备和工具完全依赖进口,成为硅材料加工制程的短板和技术瓶颈。 郭东明院士和康仁科 硅片的超精密磨削理论与技术简介,目录书摘 京东

超精密磨粒加工新发展及应用参考网

超硬磨料精密超精密磨削是利用它高的硬度、耐磨性和晶粒棱角锋利的特点,采用微细修整技术,实现其精密超精密磨削 [67]。 在自由磨粒精密超精密加工方面,常见的有传统的散粒磨料研磨,研磨、珩磨等技术在上世纪20年代就开始应用于机械制造行业,后来由于他的许多优点,被推广应用于船舶,轴承,军工等精密加工领域 [8]。 近年来也发展了许多先进的抛光技 超精密磨削是微量磨削加工,主要在精密磨床上用精确修整过的砂轮进行加工,金属的去除量可在亚微米级甚至更小,这样可以达到更加精密的尺寸精度、形位精度和很低的表面粗糙度值。 这种精密加工方法对于软金属到淬火钢、不锈钢、高速钢等难切削材料,及半导体、玻璃、陶瓷等硬脆非金属材料都有很好的帮助。 但磨削加工后,由于被加工的表面受到磨削力和磨削 如何进行精密加工 精密加工的有哪些加工方法 超精密加工的发展经历了如下三个阶段。 1)20世纪50年代至80年代,美国率先发展了以单点金刚石切削为代表的超精密加工技术,用于航天、国防、天文等领域激光核聚变反射镜、球面、非球面大型零件的加工。 2)20世纪80年代至90年代,进入民间工业的应用初期。 美国的摩尔公司、普瑞泰克公司,日本的东芝和日立,以及欧洲的克兰菲尔德等公司在政府的支持下, 超精密加工技术的发展现状

集团新闻

机制砂怎么办手续

2022-05-30矿石打砂机

2021-05-03石灰岩矿粉价格

2022-12-04铁矿石破碎3毫米

2021-03-04灰钙的成分

2019-04-19破碎器怎么安装破碎器怎么安装破碎器怎么安装

2021-06-01小山顶铝铁矿山

2019-12-01重晶石立式磨粉机

2020-09-16碳酸钙原料与设备碳酸钙原料与设备碳酸钙原料与设备

2020-12-22wmt是什么单位

2019-08-15破锂云母用什么设备

2022-08-23pyd液压圆锥破碎机参数

2023-03-09生产矿渣微粉公司的名字

2019-04-07加工硅藻土

2019-05-01湖南振动设备磨粉机设备

2021-06-17粉煤灰里有放射性‘

2023-06-12欧版颚式破碎机产量450TH

2023-01-12怎样化验石灰石灰石

2019-12-07冲击破碎机的工作原理磨粉机设备

2019-12-02成都立天破碎机械

2022-09-06租用锂矿破碎机

2023-08-11s75圆锥破碎机配件厂家

2019-11-02电磁振动给料机忽大忽小

2021-11-05矿山粉碎机械设备

2020-12-18超大型德国进口碎石设备磨粉机设备

2020-07-26上海大团粉碎机

2019-02-07小型细粉磨

2021-08-01露天开采技术科工作流程,矿山电工

2020-08-16人工治沙工艺及设备

2021-07-23建立混凝土锂云母焦站需要什么认证

2021-10-14